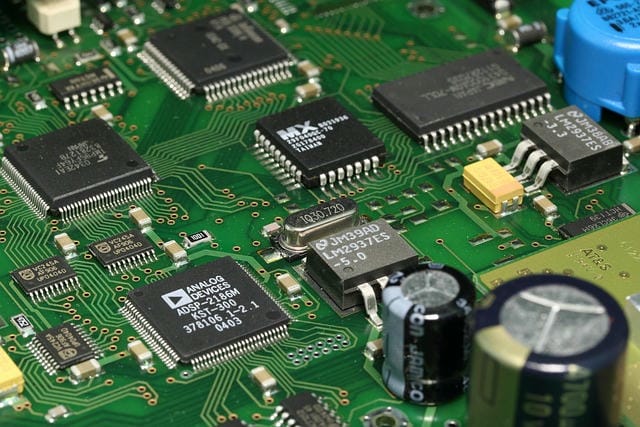

日々利用されている家庭用電化製品や通信機器、自動車、医療機器まで、現代社会にとって不可欠な多様な装置には、内部に複雑な電子回路が組み込まれている。これらの電子回路を合理的かつ安定的に構成し、取り扱いを容易にする要素技術のひとつが、積層板を母体として配線パターンを形成する、精度の高い導体パターンである。この導体パターンは、絶縁基板の上に薄い銅箔を貼り、所定の設計に従って部分的に腐食処理が施されることで形作られる。この加工を通じて得られる基板が、さまざまな用途や規模、目的に応じて提供されている。家庭用装置から産業機器、情報インフラ構築に必要不可欠な設備機器まで、様々な電子装置には高密度化、高信頼化された基板技術が求められる傾向が続いている。

プリント基板の設計にあたっては、回路上のノイズや高周波伝送特性、熱や振動への耐性、組み立て作業の効率など、多岐にわたる技術課題が存在する。そのため、設計された電子回路データをもとに、最適なパターン設計と必要に応じた多層基板化、厳密な品質管理が必要とされている。この分野で重要視されている技術的なポイントには、高密度実装、薄型化、小型軽量化の追求のほか、素材による性能差や信頼性が関係している。異なる用途や動作環境に適した材料を選択することで、製品全体の性能や品質に大きな影響が現れる。例えば、汎用装置向けには価格や加工性、基板形状の自由度を重視したガラスエポキシ樹脂系基板が広く用いられている。

また、電気的特性や発熱対策、耐環境性能が求められる分野では、セラミックや金属ベースの材料、高機能樹脂材料が採用されることも多い。過酷な環境下や安全性の確保が要求される機器向けには、絶縁体の厚みや比誘電率、熱伝導性、難燃性などが厳しく求められる。一方で、量産性やコストの観点からは、素材単価や加工工程の削減、省エネルギー化といった側面とも向き合う必要がある。また、多層構造によって高度な回路設計や配線自由度が拡大できる多層プリント基板も、各層ごとの信号ラインの干渉対策や断線リスク低減のための検証作業が必須となる。これらの基板には、樹脂が塗布されたガラスクロスや紙基材などを主な絶縁材とし、表層に銅箔が積層構成されている。

設計図に基づいた細かなパターンをフォトリソグラフィーやドリリング加工、エッチング処理、めっき技術によって寸分違わず成形する。この一連の製造工程は、高精度な微細配線と長期信頼性の両立に求められる基礎技術といえる。市場で求められる基板品質は、設計通りの電気特性だけでなく、温度変動や湿度、外力に起因する経年変化にも耐え得る高信頼性が不可欠である。近年はスマートフォンやウェアラブル機器、車載モジュール、通信インフラなどでさらなる小型化や高密度実装が強く推進され、細線化技術や多層構造技術、さらには各種材料評価が日々進歩している。高周波信号や大電流の安定伝送のために、低損失材の活用や各種試験技術の開発も不可欠な役割を果たしている。

こうしたニーズに応えるため、メーカー各社は設計段階から試作、量産、検査に至るまで一貫した技術サポート体制を確立するようになっている。生産現場では、自動化されたラインによる多層ラミネーションやビア形成技術、画像検査装置や各種テスターによる全数検査などが連携して活用されている。さらに、実装技術の変革とともに、表面実装部品と基板とのはんだ付け品質向上、多品種小ロット対応のロットコントロール、カスタマイズ対応の基板プロセス革新も加速されている。一方で、上記のような多様な技術や生産体制がある一方で、環境規制への適合も喫緊の課題である。鉛フリー対応や有害物質削減に配慮した材質選定、廃棄基板のリサイクル促進など、環境負荷軽減にも力が注がれている。

これらを両立しながら、さまざまなアプリケーションごとに求められる固有の電子回路設計に適した基板を迅速に供給することが、現代の基板関連産業には必要不可欠となっている。上述のように、精巧な電子廃棄物から超高密度通信装置、最新の半導体技術を活用した装置、医療・宇宙機器に至るまで、あらゆる分野で基板技術が重要な役割を担い、その進化は続いている。電子回路設計と製造の要となるプリント基板は、高度な設計力と厳しい品質管理体制、種々の技術的創意を背景にしながら、今後も豊かな社会の構築を陰から支え続けていく。現代社会の多様な装置に不可欠となっているプリント基板は、家庭用電化製品から産業機器、医療・宇宙分野に至るまで幅広く使用されている。これらの基板は、絶縁基板上に精密に形成される導体パターンを特徴とし、高密度化や高信頼化、小型軽量化が求められている。

基板設計ではノイズ対策や熱・振動への耐性、製造効率といった多面的な課題を克服する必要があり、素材選択や多層化など多様な技術要素が組み合わされる。特に、用途や動作環境に応じてガラスエポキシ樹脂、セラミック、高機能樹脂などの基板材料が適切に選ばれ、製品の性能や信頼性に直結する。製造工程はフォトリソグラフィーやエッチング、めっき技術を駆使し、微細で高精度な配線が実現されている。市場からは温度変動や湿度、経年変化への高い耐性も要求され、スマートフォンや車載機器の進化とともに技術革新が加速している。また、鉛フリー化や有害物質削減、基板リサイクルといった環境負荷低減も重要な課題となっている。

各メーカーは設計から製造、検査、実装まで一貫した体制を構築し、自動化や検査技術、ロットコントロールの強化で多品種小ロット生産にも対応している。今後もプリント基板技術は、社会の進歩とともに高機能化と信頼性追求を続け、さまざまな分野の発展を支え続けていく。